TECHNOLOGY冷間鍛造をはじめとする技術力

冷間鍛造をはじめとする技術力

コア技術である冷間鍛造をはじめとした、さまざまな技術を組み合わせることで、社内での一貫生産体制を構築。設計段階から生産開始後まで、最適な工程やコストまで踏み込んだ提案を続け、お客さまのニーズに応える製品を提供しています。

冷間鍛造技術

鍛造フォーマーと鍛造プレスで構成される、三ツ知の冷間鍛造技術。短時間の加工で省コスト、大量生産が可能となり、金属ファイバーフローを壊すことなく加工することで高い耐摩耗性と耐久性を実現します。また、現場オペレーターが長年積み重ねた経験を元に、内製でノウハウを培った金型設計や数千点の製造実績に裏付けされた工程設計、さらにはCAE解析などをトータルで活用することで、製品精度の高い水準を維持しています。

冷間鍛造とは

冷間鍛造とは、材料である金属に常温のまま高い圧力を加え成形する加工方法です。金属の塑性を活かして加工することから、塑性加工する(型に押し込んで成形する)技術とも呼ばれています。

金属を変形させながら加工をおこなうため、切削加工と比べ製造過程で材料の削り屑が殆ど発生しません。また、材料を加熱せず常温で加工するため完成品の精度は良好で、複雑な形状の加工でも毎分100個前後の高速加工が可能です。

材料の利用効率が高く、高精度・高速加工が可能な冷間鍛造技術は、「環境に優しく、合理化に強い」 加工技術といわれています。

冷間鍛造と他の工法との違い

冷間鍛造のメリット

熱を使わず、ロスが出ないことから、とても環境に優しい製造方法です

切削など他の工法に比べて大幅なコストダウンが可能

(加工工程約60%削減、材料ロス約50%削減、生産性約10倍)当社比

冷間鍛造のデメリット

- 圧力が高いため複雑な形状の加工が難しい

- 加工硬化するため、中間焼鈍・ボンデが必要

- 大きい成形圧力と摩擦力が金型に掛るため、疲労現象がはやく、金型破損がおこる。

冷間鍛造での加工事例

■冷間鍛造での加工事例

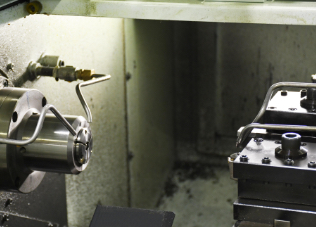

切削技術

旋盤加工、フライス加工、マシニング加工など、幅広い切削加工に対応可能です。加工の種類や製品の形状などに応じて、最適な切削方法を選択し、加工を施すことができます。

転造技術

これまでに培った転造工具設計や機械調整の技術を活用し、12t超級の高強度ボルトを熱処理後、ねじ転造加工し、製品性能を向上させることができます。

クイックジョイント

三ツ知の独自設計による特許・実用新案製品であるクイックジョイント。押し込むだけで締結可能なため、組み立ての自動化や作業の省力化を実現し、施工時間短縮に貢献します。シールド工法によるトンネル工事に利用されるなど、建設業界において30年以上の実績がある技術です。

代表的な製品

- サンクイックナット、オールクイックナッター、耐震ナッター

- クイックジョイントの技術を使用したオリジナル製品です。回転させることなく挿入、締め付け、取り外しが可能で、締め付けが困難な箇所や仮締めに使用されています。